Vielseitiger digitaler Doppelgänger

Dr. Rolf Reinema, bei ZF unter anderem verantwortlich für die IT-Infrastruktur sowie IT in der Entwicklung und Produktion, erklärt die Besonderheiten und außergewöhnlichen Vorteile des Verfahrens „digitaler Zwilling“ für den Automobilbau von morgen.

Was ist eigentlich ein digitaler Zwilling?

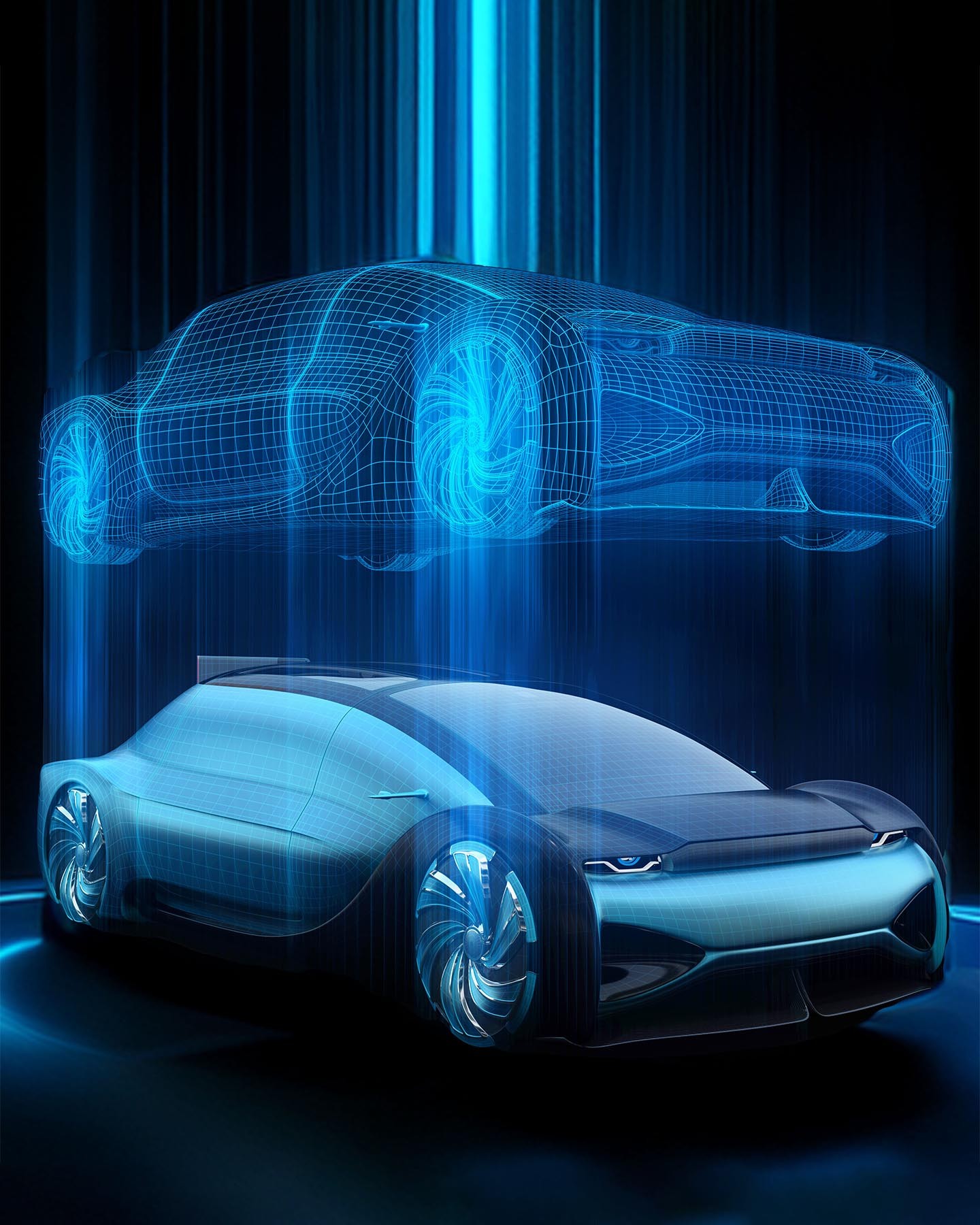

Ein digitaler Zwilling ist die virtuelle Darstellung eines physischen Objekts, Systems oder Prozesses. Er ist ein digitales Abbild seines realen Gegenstücks. Der digitale Zwilling begleitet beispielsweise ein Produkt über dessen gesamten Lebenszyklus von der ersten Idee über die Entwicklung, Produktion und Nutzung bis zu Recycling oder Entsorgung.

Wo liegen die Einsatzgebiete dieser vielseitigen digitalen Lösungen?

In der Entwicklung dienen sie dazu, die Funktionen von Produkten zu simulieren und zu optimieren – und das, noch bevor physische Prototypen hergestellt werden. Mit ihnen lassen sich Entwicklungszeiten verkürzen, Kosten senken und die Produktqualität verbessern. In der Produktion dient der digitale Zwilling dazu, Fertigungsprozesse zu optimieren, Anlagen zu planen und virtuelle Inbetriebnahmen vorzunehmen. Je früher ein digitaler Zwilling eines Produkts zur Verfügung steht, desto früher können Planung und Aufbau der Produktion beginnen. Im laufenden Betrieb gestatten digitale Zwillinge die Leistungsvorhersage und unterstützen bei der vorausschauenden Wartung von Produkten.

Welche speziellen Vorzüge haben derartige virtuelle Darstellungen?

Digitale Zwillinge liefern ein ganzes Bündel von Vorteilen. Sie erhöhen beispielsweise die Effizienz, da sie die Entwicklung beschleunigen und so die Zeit bis zur Markteinführung verkürzen. Gleichzeitig lassen sich mit ihnen Schwachstellen sowie Fehler frühzeitig erkennen und Produkte so besser optimieren. Weil weniger physische Prototypen und weniger Tests benötigt werden, sinken die Kosten. Da beim Einsatz digitaler Zwillinge alle Entscheidungen datenbasiert fallen, verbessern sich die Produkt- und Prozessqualität.

Dr. Rolf Reinema verantwortet bei ZF die IT-Infrastruktur und operatives Geschäft, IT-Sicherheit, IT-Qualität, sowie IT in der Entwicklung und Produktion

Gibt es weitere Pluspunkte?

Oh ja, etwa bei der Nachhaltigkeit: Digitale Zwillinge senken den Ressourceneinsatz und sorgen für optimierte Abläufe. Dazu erhöhen sie die Flexibilität durch eine beschleunigte Anpassung von Produkten oder Prozessen an veränderte Anforderungen. Und vergessen wir nicht, dass sie als Innovationstreiber fungieren können. Neue Geschäftsmodelle und Dienstleistungen basieren oft auf den Daten eines digitalen Zwillings.

Wo setzt ZF auf digitale Zwillinge?

Wie bereits erwähnt, nutzt auch ZF digitale Zwillinge entlang des gesamten Produktlebenszyklus. Wir setzen sie bei Produkten ein, um deren Leistung, Qualität und Kosten zu verbessern. Wir entwickeln mit ihrer Hilfe etwa neue Funktionen und Assistenzsysteme. Auch verbessern wir damit Produktionslinien, beispielsweise indem wir Layouts und Materialfluss optimaler gestalten. Auch auf das Nachhaltigkeitskonto zahlen digitale Zwillinge ein, weil sich damit auf die Verringerung des Energieverbrauchs und der Abfallmengen in der Produktion hinarbeiten lässt.

Lassen sich mit diesen Simulationen praktische Tests ersetzen?

Nein, digitale Zwillinge können die Anzahl physischer Tests zwar reduzieren, indem sie virtuelle Umgebungen für Simulationen bereitstellen, sind jedoch kein vollständiger Ersatz für reale Prototypen. Häufig sind ergänzend physische Tests erforderlich, um die Simulationsergebnisse zu bestätigen.

…was uns zur Zuverlässigkeit der Daten eines digitalen Zwillings bringt.

Die Datenqualität eines digitalen Zwillings ist entscheidend für seine Aussagekraft. Die Verlässlichkeit der Daten hängt von der Qualität der Eingangsdaten ab und von der Kalibrierung mit realen Szenarien. ZF gewährleistet eine hohe Datenqualität und Verlässlichkeit der Ergebnisse. Wir schaffen dies durch konsistente Datenmodelle und deren regelmäßige Überprüfung sowie durch präzise Messungen und strenge Validierungsprozesse.

Rolf Reinema erklärt im Interview, warum digitale Zwillinge in vielen Bereichen unverzichtbar sind.

Wie entwickelt ZF den Ansatz „digitaler Zwilling“ weiter?

Unsere Ingenieure integrieren zunehmend KI und maschinelles Lernen in digitale Zwillinge, um noch genauere Vorhersagen zu erreichen. Zukünftige Entwicklungen gehen in Richtung einer Verknüpfung digitaler Zwillinge mit Plattformen wie Catena-X zur nahtlosen Datenintegration entlang der Wertschöpfungskette im Automobilbau.

Existieren externe Anforderungen an digitale Zwillinge?

Ja, die gibt es. Jenseits der Anforderungen der Initiative Catena-X nach einer durchgängigen digitalen Abbildung von Produkten und Prozessen entlang der gesamten Wertschöpfungskette zeigen auch Kunden und Partner ein wachsendes Interesse an digitalen Zwillingen. Schließlich lassen sich damit die Zusammenarbeit optimieren und neue Geschäftsmodelle entwickeln. Dazu sorgen digitale Zwillinge bei Produkten für ein Plus an Transparenz, Rückverfolgbarkeit und Effizienz.