Polymer-Recycling: Ketten sprengen

In Rekordzeit schlossen ZF und Partner BASF erfolgreich ein Pilotprojekt zur Kreislaufwirtschaft ab. Es weist nach, dass sich ein Recycling-Kunststoff selbst für die Produktion eines hochbelasteten Bauteils eignet und sich qualitativ nicht von konventionell, fossil-basiert hergestelltem Kunststoff unterscheidet.

Es sind Zahlen, die das menschliche Vorstellungsvermögen sprengen. In seinem Bericht „Global Resource Outlook 2024“ schreibt das Umweltprogramm der Vereinten Nationen (UNEP), dass sich der weltweite Ressourcenverbrauch seit dem Jahr 1970 bis heute von 30 Milliarden auf 106 Milliarden Tonnen pro Jahr mehr als verdreifacht hat. Doch lassen sich diese gigantischen Zahlen greifbarer machen. Umgerechnet entspricht dies einem Anstieg beim Materialverbrauch von 23 auf 39 Kilogramm pro Person und Tag.

Problemlöser Kreislaufwirtschaft

Um hier gegenzusteuern, genügt es nicht, mit frischen Ressourcen nur etwas sparsamer umzugehen. Wichtig ist vor allem, Produkte mit den darin verarbeiteten Werkstoffen so lange wie möglich im Wirtschaftskreislauf zu halten, etwa durch Aufarbeiten. Erst wenn eine Aufarbeitung von Produkten nicht mehr möglich oder sinnvoll ist, müssen möglichst viele der Werkstoffe zurückgewonnen werden, um daraus neue Produkte zu fertigen. Diese Kreislaufwirtschaft mit den Stationen Reuse, Remanufacturing und Recycling ist das Ziel von ZF bei all seinen Aktivitäten.

Technische Kunststoffe – eine Herausforderung

Sehr anspruchsvoll ist das Wiederaufarbeiten von Kunststoffen aus technischen Anwendungen. Üblicherweise handelt es sich bei diesen Materialien um „Compounds“. Experten nennen so Kunststoffe, denen diverse Füll- und Verstärkungsstoffe – beispielsweise Glasfasern – sowie Additive zur weiteren Funktionsanpassung beigemischt wurden. Auf diese Weise entstehen Verbundwerkstoffe mit maßgeschneiderten Eigenschaften.

Am Lebensende eines Produkts kann die Komplexität eines Compounds jedoch auch zu Problemen führen. Insbesondere, wenn für den nachfolgenden Einsatz eine hohe Materialqualität oder neue Materialeigenschaften gefordert sind. Lässt es sich wieder sauber in seine einzelnen Bestandteile zerlegen? Lässt sich daraus dann wieder ein hochwertiges Compound fertigen? Sind Eigenschaften und Qualität dieses Recycling-Kunststoffs denen von Frischware ebenbürtig?

Pilotprojekt zum Recycling technischer Kunststoffe

Es waren Fragen wie diese, die BASF auf der Internationalen Fachmesse für Kunststoffverarbeitung (Fakuma) im Oktober 2024 mit einer interessanten Projektidee zum Kunststoffrecycling durch Depolymerisation auf ihren Kunden ZF zugehen ließ. Gemeinsam demonstrieren beide Unternehmen, dass die Kreislaufwirtschaft auch bei hochwertigen technischen Kunststoffen möglich ist. Auch im Kontext der kommenden ELV-Regulierung (End-of-Life-Vehicle Regulation) der Europäischen Union wird deutlich: Die Kunststoffindustrie muss Lösungen finden, und hochwertige Rezyklate anbieten.

Technische Kunststoffe durch Depolymerisation wiederzuverwerten ist ein entscheidender Schritt zu einer nachhaltigeren Mobilität. Bei der konventionellen Verwertung werden Altteile meist unsortiert geschreddert und zu minderwertigem Material verarbeitet. Im Gegensatz dazu ermöglicht die Depolymerisation eine stoffliche Rückführung auf Monomer-Ebene – und damit die Herstellung von nahezu neuwertigem Kunststoff.

Das Pilotprojekt sollte zum einen ausloten, ob es gelingt, ein stark verschmutztes Polymer mittels Depolymerisation so aufzubereiten, dass daraus wieder ein hochwertiges Bauteil entstehen kann. Zum anderen war ein ZF-Ziel, das bereits existierende Material im Kreislauf zu halten, um auf zukünftige Kundenanforderungen und gesetzliche Bestimmungen vorbereitet zu sein. „Mit unserem Projekt, das die prinzipielle Machbarkeit eines geschlossenen Materialkreislaufs für hochwertige technische Kunststoffe zeigt, betraten sowohl wir als auch BASF technisches Neuland“, sagt ZF-Projektleiterin Anna-Carin Föhner.

Chemisches Zerlegen des Kunststoffs

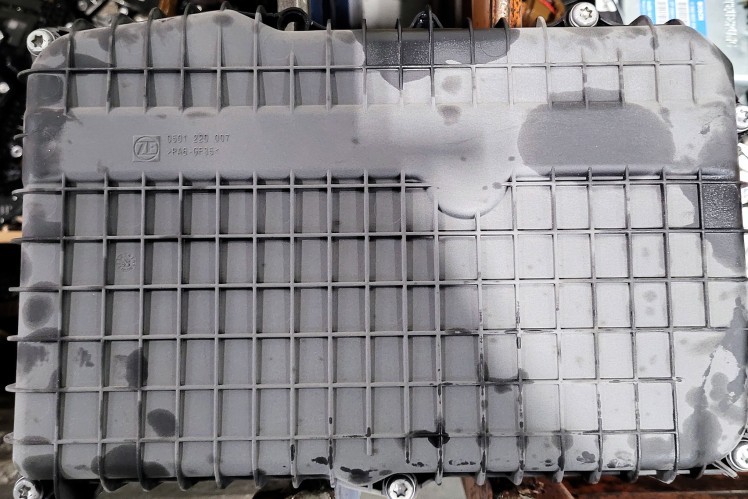

Als Ausgangsmaterial dienten alte Ölwannen aus Polyamid 6 (PA6) von gebrauchten 8-Gang-Automatikgetrieben. Sie müssen bislang als Sondermüll entsorgt werden. Aus dem Rezyklat der Ölwannen sollte eine neue Fahrwerkkomponente entstehen. Voraussetzung dafür ist zunächst die Depolymerisation des PA6. Depolymerisation ist ein chemischer Prozess, bei dem große Moleküle (Polymere) in ihre kleineren Bausteine (Monomere) zerlegt werden. Zunächst sind hierfür die verschmutzten Getriebeölwannen zu reinigen und mechanisch zu zerkleinern. Das zerkleinerte Material wird anschließend einem Reaktor zugeführt, in dem die Depolymerisation folgt. In der Reaktionsflüssigkeit enthalten sind zu diesem Zeitpunkt noch alle Bestandteile des einst festen Kunststoffs.

Durch Filtern und Destillieren bleiben schließlich nur noch die Monomere in der Flüssigkeit zurück. Sie sind der Grundstoff für die nachfolgende Polymerisation und das Herstellen eines neuen Kunststoffcompounds. Dazu Dr. Thomas Schalk, bei ZF verantwortlich für die Materialforschung rund um Polymere: „Die Methode, die wir angewendet haben, gestattet es, ein Polymer beliebig oft aufzuarbeiten, ohne dass dies zu Lasten der Qualität geht. Durch das Erzeugen von Monomeren, also durch das Zerlegen von Ketten und das anschließende neu Zusammensetzen wird sozusagen die Vorgeschichte des Kunststoffs gelöscht.“

Verschmutzte Getriebeölwanne vor der Reinigung und Demontage der Metallteile, die das Ausgangsmaterial für den Recycling-Kunststoff lieferte.

Ein neues Kunststoffbauteil entsteht

Im vorliegenden Fall nutzte ZF das nach eigener Spezifikation neu entstandene Kunststoffmaterial, um daraus im ZF-Kunststofftechnikum Thermoplastic Tech Center in Dielingen eine Stabilisatoranbindung zu produzieren, auch Koppelstange genannt. Die Materialzusammensetzung dieser hochbeanspruchten Fahrwerkkomponente ist nicht zwingend identisch zum in den Ölwannen verwendeten Material.

Weil sich die am Projekt beteiligten ZF-Experten für ein reales Bauteil entschieden haben, das der Konzern für einen deutschen Autohersteller fertigt, konnten sie anschließend in ausgedehnten Untersuchungen die Stabilisatoranbindungen aus Recycling-Kunststoff mit denen aus dem Standard-Compound vergleichen. „Das Bauteil erfüllt die gestellten Kundenanforderungen – ohne Kompromisse gegenüber dem Einsatz des Standard Compounds“, sagt Projektingenieur Florian Abendroth. Er verantwortete im Tech Center Dielingen die Produktion der Bauteile und deren Tests.

Anlage, die den Kugelzapfen und das Verbindungselement der Stabilisatoranbindung mit Kunststoff umspritzt.

Gewinner Nachhaltigkeit

Doch nicht nur technisch überzeugt der Recycling-Kunststoff. Nach ersten Berechnungen von BASF ist der CO2-Fußabdruck beim Einsatz des Recycling-Materials deutlich kleiner als bei einem konventionell hergestellten Compound. Alles in allem ist das Potenzial riesig. Jedes Jahr entstehen allein bei ZF mehrere Millionen Kunststoffbauteile wie die genannten Ölwannen. Am Ende ihres Lebens stehen sie als potenzielle Rohstoffquellen zur Verfügung. Werden diese Quellen mit tragfähigen Recyclingkonzepten angezapft, senkt dies den CO2-Ausstoß bei der Produktion der Kunststoffe sowie die Abfallmenge. Darüber hinaus sinken die Rohstoffimporte. „Was früher als nicht recycelbar galt, ist heute Ausgangspunkt für hochwertige Neuprodukte“, erklärt Martin Scheuble, Teamleiter Circularity Engineering Plastics bei BASF.

Ob sich aus einem Kreislaufwirtschafts-Pilotprojekt wie diesem ein Geschäftsmodell entwickeln und im industriellen Maßstab etablieren lässt, hängt vom Markt ab, aber auch von politischen Vorgaben. So kann innerhalb Europas die geplante Altautoverordnung ELV der Kreislaufwirtschaft einen starken Impuls geben. Bei der Technik haben ZF und BASF bereits einen wichtigen Beitrag geleistet. Beide Unternehmen präsentieren auf der weltgrößten Kunststoffmesse „K 2025“ in Düsseldorf gemeinsam die Ergebnisse ihres bemerkenswerten Pilotprojekts der Öffentlichkeit.

So gut wie neu: Stabilisatoranbindung mit den beiden Enden aus Recycling-Kunststoff