KI hilft bei der Temperaturbestimmung

Ein Fall für die KI: Millionen von Kombinationsmöglichkeiten

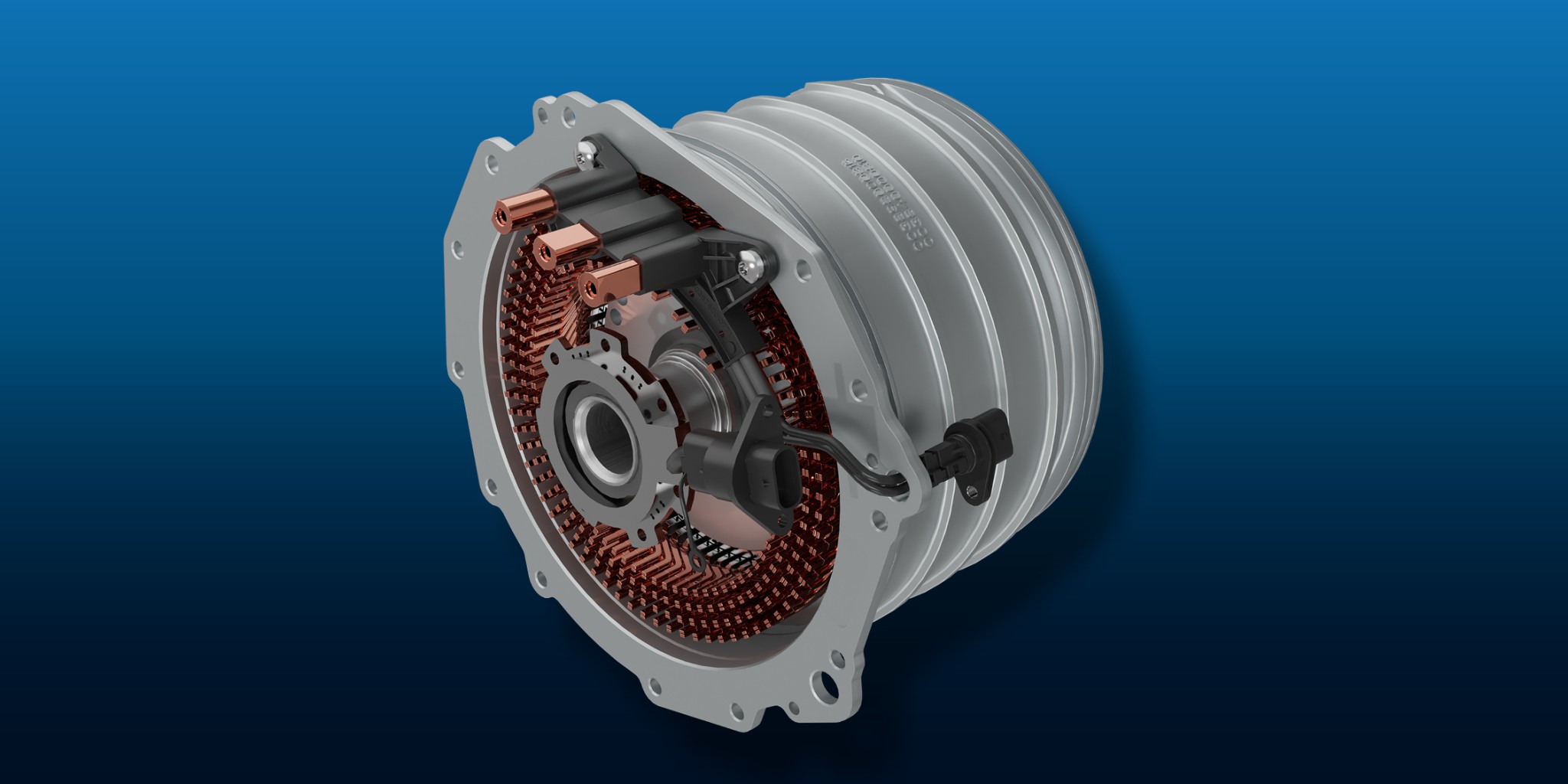

Die KI hilft den ZF-Ingenieuren, Vorgänge zu verstehen und zu erfassen, für die es – aus Kosten- oder Zeitgründen – kein physikalisch zuverlässiges Modell gibt. Das Problem: Die Temperatur im Inneren eines Rotors lässt sich nicht direkt messen, während die E-Maschine im Fahrzeug im Betrieb ist. Außerdem kann die Wirkung der Ölkühlung durch Simulation nicht mit der erforderlichen Genauigkeit ermittelt werden. „Am Prüfstand hat sich gezeigt: Mit unseren Simulationsmodellen haben wir zu große Abweichungen – die sind nicht präzise genug“, so Hoffmann.

Andererseits gibt es genug Informationen in Form von Messdaten. Sie werden bei aufwändigen Funktionstests am Prüfstand und später auch in den Erprobungsfahrzeugen systematisch ermittelt: Temperaturmessungen aus dem Umfeld – etwa von dem in der Ölwanne befindlichen Öl – stehen ebenso zur Verfügung wie die Ölmenge, die zur Kühlung eingesetzt wird. Auch die Drehzahlen des Rotors werden permanent ermittelt.

Auf den ersten Blick sieht das nach überschaubaren Zahlen aus – de facto handelt es sich um eine Datenflut, die sich aus den verschiedensten möglichen Betriebspunkten und deren zeitlichen Verlauf ergibt. Sie sind abhängig davon, ob und wann die Fahrerinnen und Fahrer die volle Leistung abrufen oder im Schritttempo dahingleiten. So ergeben sich Millionen von Datenpunkten. Kein Mensch kann sich diese Datenflut anschauen und sie auf Zusammenhänge hin untersuchen.

Entwicklungszeit sinkt auf ein Drittel

Diese Unterstützung durch künstliche Intelligenz hat enormes Potenzial für ZF. Zum einen kann es die Entwicklungszeiten für E-Maschinen im Pkw-Einsatz massiv verkürzen. „Zeitraubende Sonderversuche, mit denen wir die früheren Verfahren begleitet haben, um die physikalischen Eigenschaften verschiedenster Bauteile ‚abzusichern‘ und so die Simulationsgüte zu überprüfen, können nun wegfallen“, erklärt Hoffmann. Ein weiterer Aspekt: Nicht nur bei E-Maschinen für Pkw-Antriebe ist Temperaturerfassung in unzugänglichen, weil dynamischen Bereichen ein wichtiger Faktor: „Das KI-Modell kann auf ganz viele ZF-Produkte übertragen werden – immer dann, wenn die Betriebstemperatur wesentlich für die Funktionsentwicklung und eine exakte Messung während des Betriebs nicht möglich ist“, ergänzt Dr. Martina Flatscher, AI Strategist im Bereich Forschung und Entwicklung.

Zum „Nulltarif“ gibt es die KI-Unterstützung allerdings nicht. Ein wesentlicher Aufwand entsteht vor allem dabei, die Daten KI-tauglich zu erfassen. „Bis zu 90 Prozent der Zeit verwenden wir für die Datenaufbereitung, das eigentliche Anlernen der KI verursacht dann nur noch zehn Prozent des Aufwandes“, so Flatschers Faustformel. Damit der von ZF programmierte Algorithmus die Terabyte von Messdaten vergleichen kann, müssen diese möglichst standardisiert sein – was sie in den meisten Fällen nicht sind. Neben den divisionalen Unterschieden bei ZF gibt es auch kundenspezifische Abweichungen – sowohl bei den Signalstandards wie auch bei den Metadaten. „Die Bezeichnung für die Motordrehzahl wechselt beispielsweise, je nachdem, von welcher Marke das Erprobungsfahrzeug ist“, betont Hoffmann.

Wichtiger denn je: die Menschen

Weil die KI nur dort sinnvoll unterstützen kann, wo es valide Messdaten gibt und standardisierte Datenmengen zur Auswertung verfügbar sind, steigt auch die Bedeutung der „menschlichen“ Kolleginnen und Kollegen. Messtechnik-Know-how und gutes Messdaten-Handling ist dabei ein entscheidender Faktor. Es lohnt sich, über die Prioritäten neu nachzudenken. Denn die Frage: „Was braucht es, um einen KI-Algorithmus optimal anzulernen?“ spielt in der künftigen Entwicklungsarbeit eine deutlich wichtigere Rolle.