Virtuelle Reise in die Realität

Untrennbar verbunden mit der Transformation unserer Mobilität ist die virtuelle Entwicklung. Nur wenn dieser wichtige Prozessschritt stärker digitalisiert wird, können Zulieferer wie ZF die Kundenanforderungen an Geschwindigkeit und Qualität auch weiterhin erfüllen. Ein Überblick.

„Panta rhei“, altgriechisch für „alles fließt“, ist eine Erkenntnis, die dem griechischen Philosophen Heraklit zugeschrieben wird. Dieser Sinnspruch aus dem fünften vorchristlichen Jahrhundert gilt noch heute uneingeschränkt. Belege dafür lassen sich auch in der Automobilgeschichte finden. Nach mehr als einem Jahrhundert, in dem der Verbrennungsmotor dominierte, erleben Branche und Gesellschaft seit einigen Jahren eine Transformation: Elektrifizierung, Digitalisierung und das autonome Fahren verändern die Mobilität grundlegend. Dazu kommt ein sich verschärfender Wettbewerb, ausgelöst vor allem durch chinesische Hersteller von E-Autos. Die Folge all dieser Veränderungen sind unter anderem kürzere Entwicklungszyklen. Dies führt dazu, dass entlang der gesamten automobilen Wertschöpfungskette die Entwicklungsabteilungen schneller und effizienter arbeiten müssen. Mit den traditionellen Entwicklungsmethoden allein ist diese Anforderung nicht zu erfüllen.

Ohne Digitalisierung geht es nicht

Generell verschiebt sich die Arbeit von Entwicklungsingenieuren vom jahrzehntelang geübten hardware-getriebenen Ansatz zu einem digital-getriebenen. Die neue Mobilität mit ihren Systemen für elektrische Antriebe, Fahrerassistenzsysteme und umfassender Vernetzung verlangt bei Entwicklern nach Software-, Elektronik- und IT-Kompetenzen. Es ist die Stunde der virtuellen Entwicklung – ein Ansatz, der auf System Engineering, Digital Twins und modellbasierte Anforderungen setzt.

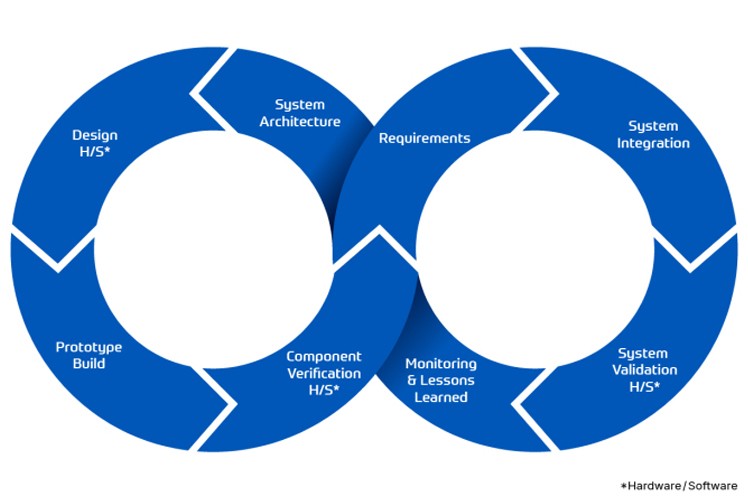

Auch ZF puscht seine virtuelle Entwicklung. Deren Vorteile fasste Dr. Stefan Sicklinger zusammen: „In der virtuellen Entwicklung werden Produkte digital ausgelegt, bewertet und optimiert. So lassen sich Anforderungen bereits prüfen, bevor Prototypen gebaut werden." Stefan Sicklinger leitet in der Zentralen Forschung und Entwicklung den Bereich AI, Digital Engineering and Validation. Den größten wirtschaftlichen Effekt liefere der geschlossene Kreislauf aus Simulation und physischem Test: Testergebnisse kalibrieren die Modelle, und die Modelle definieren die notwendigen Tests.

Nutzen der virtuellen Entwicklung

Die Virtualisierung beschleunigt jedoch nicht nur den Entwicklungsprozess, sondern bietet noch weitere wettbewerbsentscheidende Vorteile. So verkürzt sie das Time-to-Market, also jenen Zeitraum, der von der Konzeption einer Idee bis zur Markteinführung des daraus entstandenen Produkts liegt. Zu diesem Zeitvorteil kommen Kostenvorteile, weil sich so mancher teure physische Prototyp durch einen digitalen Prototyp ersetzen lässt. Durch den Einsatz von Werkzeugen wie dem digitalen Zwilling erkennen Entwickler mögliche Irrtümer oder Fehler früher; so lassen sich teure Fehlentwicklungen vermeiden. Auch erleichtert die virtuelle Entwicklung die Zusammenarbeit sowohl mit Kunden als auch mit Lieferanten.

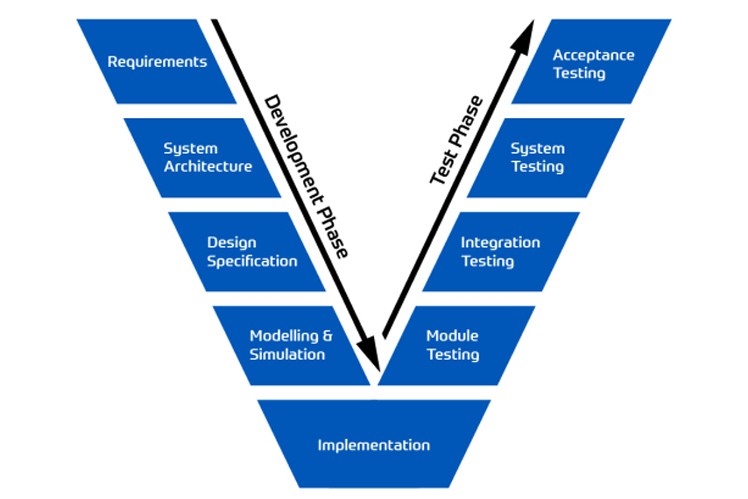

Damit diese Vorteile entstehen können, virtualisiert ZF sämtliche Phasen des Entwicklungsprozesses: RFQ-Phase, Systemlayout, Designphase und Validierung.

Bereits in der Angebotsphase, auch RFQ-Phase (Request for Quotation) genannt – wenn ein Kunde ein neues Produkt anfragt – setzt ZF auf digitale Produktmodelle. Auf diese Weise lässt sich zum einen die Machbarkeit prüfen, zum anderen zeigt sich bereits, wie das Produkt aussehen könnte. Das Ergebnis kann dann mit dem Kunden abgestimmt werden. Bislang war hierfür der Bau eines echten Musters nötig.

In der Phase des Systemlayouts entsteht der Bauplan für das Produkt. Schwächen und Fehler lassen sich sofort korrigieren, die Funktion optimieren. Dies spart viel Zeit und Geld.

In der Designphase bauen und testen Entwickler das Produkt virtuell. ZF verfügt dazu über eine Sammlung digitaler Tests. Mit ihnen prüfen Ingenieure, ob ihr Design funktioniert. Aufgrund dieser virtuellen Prototypen lässt sich die Anzahl der echten Prototypen merklich reduzieren – die Entwicklungsdauer verkürzt sich deutlich.

Bei der Validierung kombiniert ZF virtuelle Tests mit klassischen Tests physischer Prototypen auf dem Prüfstand. „Hybrid Release“ nennt ZF dieses Vorgehen. Hierbei setzt der Technologiekonzern auch künstliche Intelligenz (KI) ein. Sie analysiert auch Daten aus früheren Projekten und hilft, die effizienteste Teststrategie zu entwickeln.

Unverzichtbar: digitale Zwillinge und virtuelle Steuergeräte

Wie bereits erwähnt, ist der digitale Zwilling das Herzstück der virtuellen Entwicklung. Er ist die virtuelle 1:1-Kopie eines Produkts, das sich am Computer testen und optimieren lässt – lange, bevor ein erstes Testmuster gebaut wird. Generell spielt Software eine entscheidende Rolle in mechatronischen Systemen, sagt Dr. Martin Obermayr, Manager im Center of Competence Digital Twin.

Künftig wird die Testumgebung virtuell sein. ZF stellt dann seinen Kunden digitale Prüfstände zur Verfügung, auf denen sich Funktionen automatisiert testen lassen. Das ist die Voraussetzung für schnelle Rückmeldungen, ermöglicht flexible Anpassungen und verbessert die Zusammenarbeit mit Kunden und Zulieferern. All dies trägt dazu bei, dass die Transformation der Mobilität auch weiterhin im Fluss bleibt.